導入事例・お客様の声

導入事例

無線アンドンシステム「ソネット君」をご利用いただいた企業様の導入事例をご紹介します。

食品製造工場

パートさんがトラブル時に担当者を呼ぶために利用

「ソネット君」を導入する前は、パートさんによっては、困っているのに呼びに来ない人もいました。それにより人によって作業効率にばらつきがありました。また、女性が重いものを持ち上げたいときに無理をして持ち上げていたので、ケガや腰をいためることも。

今は、気楽に呼べるようになり作業効率も上がりました、また、機械の故障や資材補充だけでなく重い荷物を持ち上げるときに男性社員を呼ぶのにも使っており、ケガをすることが減りました。

活用例

- 機械の使い方が分からないとき

- 不良品と思われる製品が出た場合

- 資材補充のため

- 重いものの移動など、男性の力を借りたいとき など

使用している送信機と設置場所

きな粉を充填する機械の横に、カード型送信機をぶら下げている。(機械の横にはパートの女性が立っている)

使用している受信機と設置場所

担当者の見えやすい位置に設置。

導入後の感想

- わざわざ呼びに行くことがないので、大変便利。

- 作業効率が上がった。

- 話しかけることが苦手な方も気楽に担当者を呼べるようになった。

- 重いものを持ち上げるときに人を呼べるのでケガや腰をいためることもなくなった。

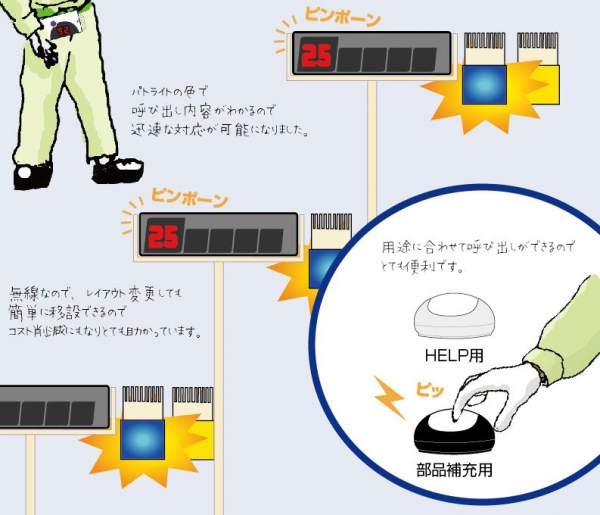

家電製造

生産ラインへの部品補充のために利用

部品補充の連絡はインカムでやり取りをしていましたが、聞き間違えたり、ノイズで通話不能があり不便でした。補充担当者が、欠品がないか無駄な巡回をすることも多かったです。「ソネット君」は補充してほしい時に押すだけなのでわかりやすくすぐ慣れました。部品補充がスムーズにでき、補充担当者の人員削減にも成功しました。

活用例

- 部品補充の際、補充してほしい部品名の書いてある送信機を押す

(青色もしくは、黄色の回転灯の設置してある受信機が鳴る) - 特別なトラブルがあった際に、HELP用の送信機を押す

(赤色の回転灯の設置してある受信機が鳴る)

使用している送信機と設置場所

作業者の机上。長押しで番号を消去できる仕様。

使用している受信機と設置場所

各所に片面受信機・両面受信機を回転灯を付けて設置。回転灯は、用途に合わせて赤・青・黄を使用。外部スピーカーも併用。

導入後の感想

- 補充担当者の無駄な巡回がなくなった。また、作業担当者は発注のタイミングを的確に行うだけでよくなった。

- 補充担当者の人員削減ができた。

- 呼び出しの優先表示で部品補充がスムーズにできるようになった。

- 補充してほしい時に押すだけでわかりやすくすぐ慣れた。

自動二輪車部品製造

作業担当者が部品の補充や、不良品発生時に担当者を呼ぶために利用

作業担当者は車いすの方も多く、目線が低い場合補充担当者がどこにいるか非常にわかりづらかったです。担当者を大声で呼んでも、聞こえないことや不在のことがあり、そのたびに探しに行っていました。聴覚障害の方はそもそも呼ぶ手段がありませんでした。「ソネット君」を導入したことで、作業担当者が補充担当者を探しに回ることがなくなり、現場の作業効率がアップしました。

活用例

【送信機①:部品補充用】

- 部品補充

- 部品が入っていた空容器の回収

- 完成品を別の場所に移動

【送信機②:トラブル担当呼び出し用】

- 不良品発生時に判断してもらう など

使用している送信機と設置場所

作業担当者の机上に、送信機を2つ置いて使用。

※送信機①は補充担当呼出用、送信機②はトラブル担当呼出用

使用している受信機と設置場所

不良品担当者の事務所に片面受信機を一台設置。

部品補充担当者が携帯受信機を携帯する。

導入後の感想

- 作業担当者が補充担当者を探しに回ることがなくなった。

- 補充担当者は、常に目配りを効かせていなければならないというプレッシャーがなくなり、他の仕事に集中できるようになった。

- 携帯受信機のおかげで、倉庫の中にいても安心できるようになった。

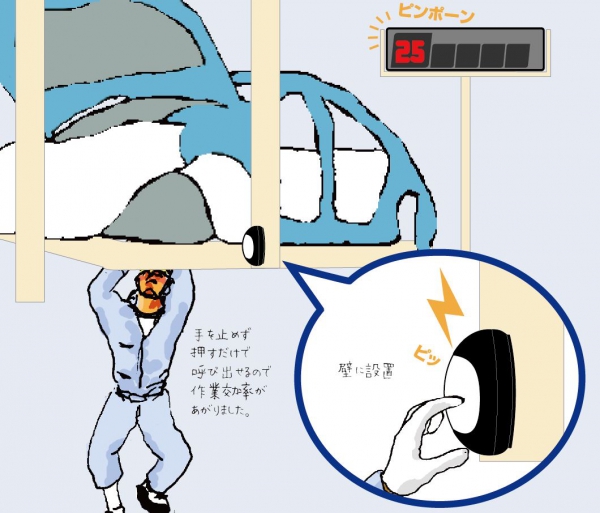

産業機械・機器製造

完成品を後工程もしくは倉庫に持って行ってもらうために利用

TP(製造品移動の担当者)を呼ぶ際、旗を揚げる、大声で呼ぶ、ランプをつけるなどの方法であったため、TPが気付かないことがありました。そんなときは、作業担当者が探しに行くこととなり、5~10分作業場を離れることも。また呼び出しに備えTPが無駄な巡回をすることもあったのですが、受信機をTPの待機所に設置することにより迅速な対応ができるようになりました。

活用例

- 自分の担当する部品の製造ができ上がったら送信機を押す

- 製造品によっては、数多く作らないものもあり、その場合製造に使用する部品が手もとにないので、その時必要な部品の補充で呼ぶ

使用している送信機と設置場所

作業担当者の横。

TPと呼ばれる作業担当者を呼び出す。

使用している受信機と設置場所

TPの待機所に設置。

導入後の感想

- TP (製造品移動の担当者)が迅速な対応ができるようになった。

- 作業担当者がTPを探しに行くことがなくなり、作業効率が上がった。

- 呼び出しに備え、TPが無駄な巡回をすることがなくなった。

電子部品

機械にエラーが出たとき、自動で受信機に番号を表示させるために利用

「ソネット君」導入前は、機械の近くに従業員を配置し、エラーが起き回転灯が回ったら機械の点検をしていました。そのため、従業員は、回転灯が回るのを常に気にしながら仕事をしなければいけませんでした。「ソネット君」を導入してからは、ずっと見ていなくても、エラーが起きたときに番号が表示されるので、どの機械にエラーが起きているか、一目でわかります。今まで、5台ぐらいに1人作業員がいたのが、約半分の人員で賄えるようになりました。

活用例

- 機械がエラーを起こしたら、自動で送信機が呼び出し信号を受信機に送る

- 担当者は、番号を確認し機械のもとに行き点検

使用している送信機と設置場所

機械に組み込み。

使用している受信機と設置場所

担当者の見えやすい位置に設置し、携帯型受信機も携帯する。

導入後の感想

- ずっと見ていなくても、エラーが起きたときに番号が表示されるので、どの機械にエラーが起きているか、一目でわかる。

- 他の仕事を集中して行うことができるようになった。

- いままで、5台ぐらいに一人作業員がいたが、約半分の人員で賄えるようになり人件費の削減になった。

物流

パートさんがHELPに担当者を呼ぶために利用

以前は、パートさんが困ったことがあると担当者を呼びに来ていました。けれど、困っているのに呼びに来ない人もいました。それにより人によって作業効率にばらつきがあったのですが、「ソネット君」導入後は、だれでも気軽に担当者を呼べるようになったので、パートさんによるトラブルのばらつきがなくなりました。

活用例

- 箱の大きさや梱包で悩んだときに、送信機を押す。

- 不良品があったときに送信機を押す。

使用している送信機と設置場所

棚の各所に設置。

使用している受信機と設置場所

担当者の見えやすい位置に設置。

導入後の感想

- だれでも気軽に担当者を呼べるので、パートさんによるトラブルのばらつきがなくなった。

- 1秒でも早くお客様のもとへ届けるための作業効率が上がった。