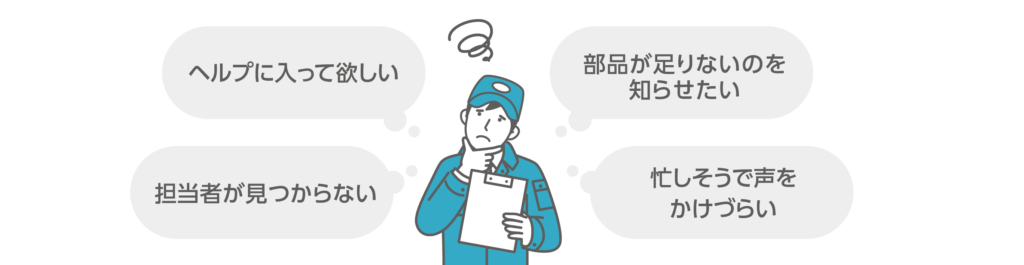

すぐに呼び出したいけどなかななか呼び出せない……こんな場面ありませんか

無線アンドンを工場で活用すれば、

作業スタッフと担当者や管理者への連絡、

フォークリフトへの連絡がスムーズに!

アンドンとは?

工場の生産ラインに異常が発生した際、作業員が即時に管理者に知らせることができる電光表示盤のこと。ヒモをひっぱると行灯のように点灯することからその名がつきました。点灯とともに生産ラインを停止させ、駆けつけた管理者が復旧作業を行ない、原因を調査することで再発を防止します。アンドンはトヨタ自動車が提唱したトヨタ生産方式のひとつとして「異常が発生したら機械が直ちに停止して不良品をつくらない」という考えのもと採用されたシステムです。

全国1,000拠点以上の工場や物流センターで導入!

オーダーコールシステム

『ソネット君』を

工場用無線アンドンに活用してみませんか?

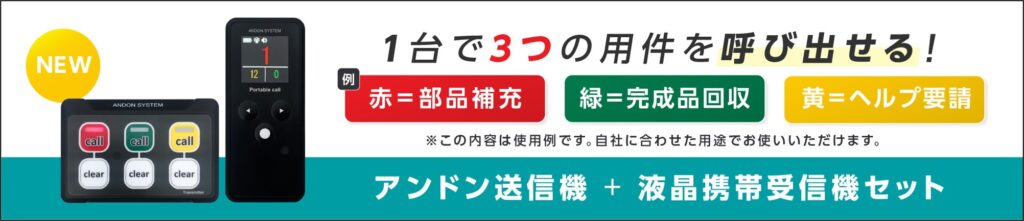

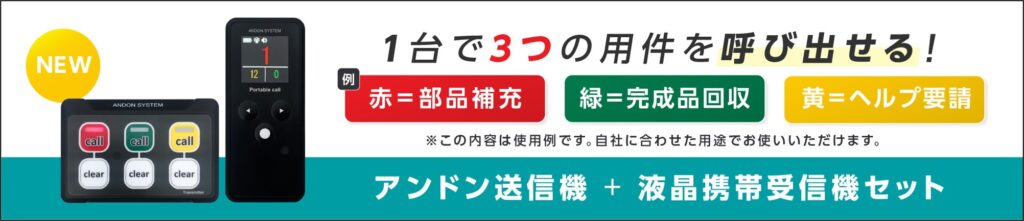

「ソネット君」を無線アンドンシステムとして使用する場合、基本的に必要な装置は送信機と受信機の2つだけ。

呼び出したいときに送信機のボタンを押すと、受信機に番号が表示されてお知らせする、シンプルな仕組みです。

使用状況に合わせて機能を追加したい場合のオプションもご用意しております。

「ソネット君」は国の承認試験に合格した特定小電力無線機器であり、また国内生産で厳しい品質管理のもと高品質な製品を実現しているため、どなたでも、どの現場でも安心してお使いいただけます。

※設定などでお困りの際はいつでもご連絡ください。

呼び出しベル「ソネット君」が無線アンドンとして

多くの工場で採用される理由

馴染みのあるデザインと

シンプルな操作性

元は飲食店で使用されている

オーダーコールシステムのため

目にしたことがある方も多いはず。

使い方もシンプルで、

工場でもスムーズに活用できます。

配線工事不要だから

生産ライン変更が簡単&コスト削減!

有線式アンドンの場合、

生産ライン変更時の配線工事だけで

費用がかかってしまいますが、

ソネット君は無線式なので工事不要。

そのためコスト削減につながります。

技適マークつき!

安心の特定小電力無線機器

「ソネット君」は国の承認試験に合格した

特定小電力無線機器のため

混信の心配が少なく、

ノイズにも影響されにくいのが特長です。

技適マークの表示がない無線機を使用すると

違法になる恐れもありますが、

「ソネット君」なら安心してお使いいただけます。

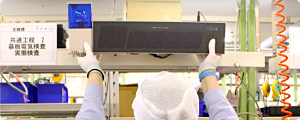

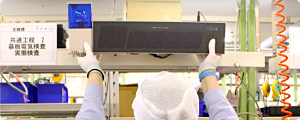

国内生産で高い品質を実現!

(国内ISO 9001認定工場生産)

基板実装・組み立て・検査など、

すべての工程を国内で行っています。

厳しい品質管理のもと高品質を追求し、

互換性と耐久性の高い商品を実現しています。

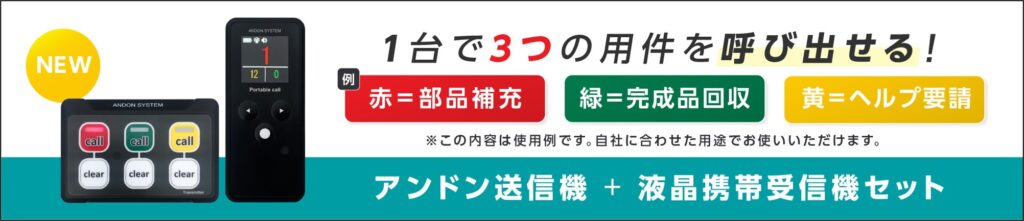

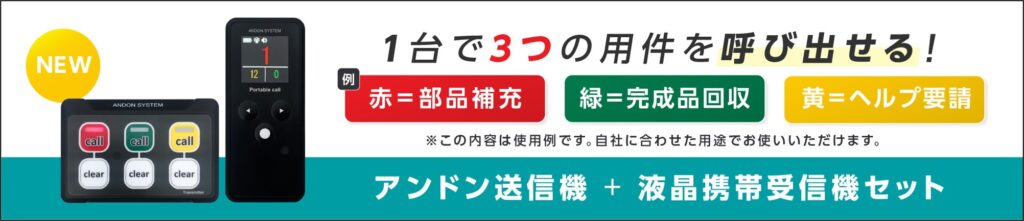

用途別にお得なセットもご用意しております

呼び出しベル『ソネット君』は

無線アンドンシステムとして

さまざまな工場でご活用いただいております。

導入実績

工場や物流センターなどの無線アンドンシステムとして採用いただいております。

全国1,000拠点以上の工場や物流センターで導入!

トヨタ自動車・日産車体・デンソー・ダイワハウス・LIXIL・富士通・アスクル・ヤマトロジスティックス…他

大規模工場から小規模工場まで、ご使用状況に最適な商品を採用いただくことで

工場の作業をスムーズに、効率アップを実現します。

従来品より37.5%コスト削減の実績あり!

従来のアンドン方式は有線のため、配線工事や初期費用に莫大な費用が掛かってしまいます。その点、無線アンドンシステムは無線機器なので、有線機器と比べ大幅なコスト削減を実現できます。

ボタンを押すだけの簡単操作なので、作業を中断することなく、一人一人の作業効率のムラがなくなり生産効率がUPします。

また、担当者・管理者は無駄な巡回をすることもないので、他の仕事に集中することができ、人件費削減にも。

無線なので、配線が不要で設置も簡単。

生産ライン変更時の移設も簡単に行えます!わずかな機器構成で運用が行えるのも魅力です。

PCとの連動でデータを分析。潜在的な問題を見える化!

LAN仕様の受信表示機(片面/両面)とパソコンをLANケーブルでつなぐことでログデータを管理することができます。データを分析することで、人員の効率的な配置や機器のレイアウトを考えることができ、予知保全も可能です。

【データ分析例】

- 工場内のどこで、いつ呼び出しされているか

- 機械のエラーはいつどこで起きているか

- 誰が一番担当者を呼んでいるのか

- どの工程で一番担当者が呼ばれているか

- 問題を解決するのに要した時間

- まったく押されない箇所はどこか など

※PCとの連動には、LAN仕様の受信表示機などが必要です。詳しくはお問い合わせください。

無駄な巡回がなくなるから生産・作業効率がアップ!

無線アンドンシステム「ソネット君」を使用すると必要以上の巡回が不要になるため、人件費を抑え、さらに生産効率も大幅に向上します。

作業者に呼び出されたとき、長押し消去機能付の送信機を使用すると、担当者は番号表示機に表示された数字を消しに戻らなくても、送信機を長押しすることでその場で番号を消去することができます。無駄な往復がなくなるので、すぐに作業に戻ることができ、効率化が図れます。

- 送信機を長押しすることで、その場で番号消去!

- 番号の消し忘れがなくなり、担当者は作業場を往復する心配がありません

- 無駄な巡回をなくし、一人一人の作業効率がUPします

- 呼ばれた順番に表示されるので、混乱を防ぎます

- 作業者は、作業に集中できるので、生産率がUP!

※無線アンドンシステム「ソネット君」は特定小電力の電波帯を使用したシステムです。特定小電力はノイズに強く、様々な機械が稼働している工場内でも、安定した電波を送信することができます。

現場の安全対策や担当者のスムーズな呼び出しに最適!

工場内の安全に十分配慮できていますか?

緊急時の呼び出し・部品供給以外にも、けが・急な病気など担当者を呼び出したいときにもすぐに知らせることがき、様々な用途に即座に対応することができると好評です。

外国人労働者の雇用率が年々増加していますが、言葉の壁を感じながら工場内で研修を行うことは簡単なことではありません。無線アンドンシステム「ソネット君」なら、複雑な操作説明がいらないので、作業者は部品補充やヘルプが欲しい時にボタンを押すだけで担当者を呼び出せます。誰でも簡単に使えるため、 外国人労働者の方が多い工場内でも活躍しています。

部品が足りない、誰かヘルプに入ってほしいけど、担当者が忙しそうで声をかけづらい…。

作業場から動けないけど、近くに誰もいない…。

担当者を呼びたくても気まずくてなかなか作業員が呼べない従業員の方、動きが制限されてしまう車椅子の方もボタンを押すだけで担当者を呼び出すことができるので安心して作業を進めることができます。

導入事例

無線アンドンシステム「ソネット君」をご利用いただいた企業様の導入事例などをご紹介します。

食品製造工場

パートさんがトラブル時に担当者を呼ぶために利用

「ソネット君」を導入する前は、女性が重いものを持ち上げたいときに無理をして持ち上げていたので、ケガや腰を痛めることがありました。今は、機械の故障や資材補充だけでなく、男性社員を呼ぶ際にも使っており、ケガをすることが減りました。

家電製造

生産ラインへの部品補充のために利用

部品補充の連絡はインカムでやり取りをしていたのですが、聞き間違えたり、ノイズで通話不能があり不便でした。「ソネット君」は補充してほしい時に押すだけなので、わかりやすく、すぐに慣れました。部品補充がスムーズにでき、補充担当者の人員削減にも成功しました。

自動二輪車部品製造

作業担当者が部品の補充や、不良品発生時に担当者を呼ぶために利用

作業担当者は車いすの方も多く、目線が低い場合、補充担当者がどこにいるか非常にわかりづらい環境でした。担当者を大声で呼んでいましたが、聞こえないことや、いないことも多く、探しに行くことがありました。導入後は作業担当者が補充担当者を探し回ることがなくなりました。

産業機械・機器製造

完成品を後工程もしくは倉庫に持って行ってもらうために利用

TP(製造品移動の担当者)を呼ぶ際、旗を揚げる、大声で呼ぶ、ランプをつけるなどの方法だったため、TPが気づかないことがありました。受信機をTPの待機所に設置することにより、迅速な対応ができるようになりました。

電子部品

機械にエラーが出たとき、自動で受信機に番号を表示させるために利用

「ソネット君」は、ずっと見ていなくても、エラーが起きたときに番号が表示されるので、どの機械にエラーが起きているか、一目でわかります。いままで、5台ぐらいに一人作業員がいたが、約半分の人員で賄えるようになりました。

物流

パートさんがHELPに担当者を呼ぶために利用

パートさんによっては、困っているのに呼びに来ない人もいました。それにより、人によって作業効率にばらつきがあったのですが、導入後は、だれでも気軽に担当者を呼べるので、パートさんによるトラブルのばらつきがなくなりました。

呼び出しベル『ソネット君』工場でのご利用方法

基本は、送信機と受信機の組み合わせでご利用いただきます。

送信機、受信機ともにさまざまな種類があり、また、無線が届かない広い場所に中継機や、光でお知らせする回転灯、音でお知らせする回転灯ブザーなどを組み合わせることによって、様々なシーンでご利用いただけるようになります。選び方に迷った場合は「オンライン相談」も受付けております。お気軽にお申し込みください。

工場の任意の場所に受信機を配置します。工場施設の中央に設置する場合は両方から確認できる両面タイプ、壁際に設置する場合は片面タイプ、さまざまな場所に移動する管理者は携帯型、フォークリフトにとりつけるタイプなど、用途に応じて設置する受信表示機を選びましょう。

作業者は、部品の調達やトラブル・HELP時に送信機を押して管理者・担当者を呼び出します。

呼び出しボタンが押されると、受信表示機に呼び出し番号が表示され、回転灯が点灯&回転します。

携帯受信機にもバイブとLED表示で番号をお知らせします。 ※回転灯はオプションです。

担当者は割り振られた番号の場所に行きます。

消去機能付の送信機の場合、事務所など消去機を配置している場所に戻って番号を消去する必要がなく

その場で、送信機ボタンを長押しして番号を消去できるため、すぐに次の作業場まで向かえます。